汽車零部件行業裝配線MES系統的應用:功能、場景與價值分析

在汽車制造領域,零部件裝配線的效率與質量直接決定了整車的性能和市場競爭力。隨著智能制造的發展,制造執行系統(MES)成為汽車零部件企業實現數字化轉型的核心工具。本文將從MES的核心功能、典型應用場景、實際案例及效益等方面,探討其在汽車零部件裝配線中的關鍵作用。

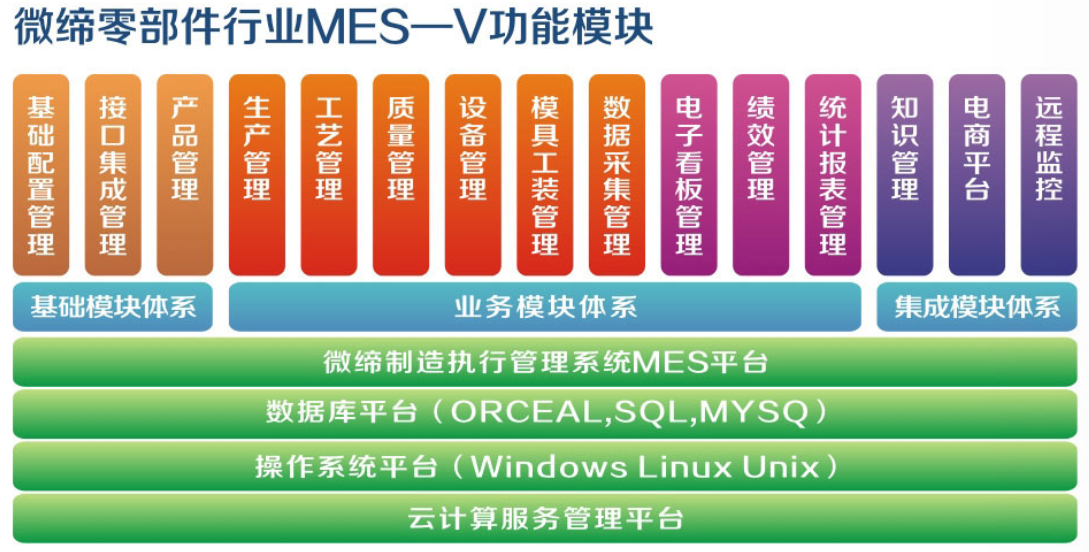

一、MES系統的核心功能與優勢

MES系統通過整合生產數據、優化流程管理,為裝配線提供全鏈條支持,其核心功能包括:

實時數據采集與監控

通過與設備(如螺絲機、測試儀)的互聯,實時采集生產數據,監控設備狀態與生產節拍,異常情況即時報警37。例如,特斯拉電機產線通過MES實時追蹤電機動態流轉,優化生產節拍1。

質量控制與追溯

集成扭矩檢測儀、視覺檢測系統等設備,實現工序級質量監控,自動攔截不合格品并記錄問題源頭,支持全程追溯。如某企業通過MES快速定位設備溫度異常導致的質量偏差,避免批量損失29。

生產計劃與調度優化

動態調整生產排程,適應多品種、小批量訂單需求。案例顯示,某企業計劃制定時間從2天縮短至4小時,生產周期減少20%。

設備維護與資源管理

預防性維護功能可預測設備故障,如通過傳感器檢測溫度異常并提前維修,降低停機率。

技術優勢:

條碼替代RFID:LY軟件采用條碼技術降低成本,同時依托數據庫實現大數據分析。

多品牌PLC兼容:支持西門子、三菱等主流設備,降低技術改造成本。

二、典型應用場景

裝配過程精細化管理

工序防錯與標準化:通過條碼/RFID識別零件,結合SOP指導書確保裝配步驟精確執行,避免人為錯誤。

動態節拍調整:根據設備狀態和訂單優先級實時優化生產節奏,如奇瑞鼓風機產線通過MES動態調整資源配置,降低周期成本1。

質量全生命周期管理

從來料到出廠的全流程質檢:MES集成自動化檢測設備,實現外觀、尺寸、性能等多維度檢測,如天博集團通過系統記錄物料批次和維修數據,提升追溯效率69。

質量數據分析:生成統計報表,識別工藝缺陷并推動改進。比亞迪電機產線通過MES提升質量穩定性25%14。

庫存與物流協同優化

物料拉動與JIT配送:基于實時生產進度觸發物料需求,避免缺料或積壓。東風汽車水泵產線通過MES優化庫存周轉率15%14。

倉儲智能化:結合電子看板與條碼管理,實現物料精準定位和賬務實時同步68。

三、成功案例與效益分析

吉利扁線電機產線

MES系統實現單體電機條碼追蹤,實時監控工位狀態,數據自動采集與分析,優化生產效能。

中航豫北轉向器項目

通過MES覆蓋機加與總裝車間,實現生產追溯(來源、工藝參數)、過程控制(防錯機制)及倉儲管理,滿足國際客戶SQCDD標準。

精益達車橋生產線

引入MES后,訂單完工效率提升,物料備貨實現先進先出,維修過程數字化管理,質量追溯周期縮短70%。

效益總結:

效率提升:平均生產周期縮短20%,設備利用率提高15%-30%46。

質量改進:不合格品率下降20%-25%,客戶投訴減少19。

成本優化:庫存周轉率提升15%-20%,設備維護成本降低10%48。

四、未來趨勢與挑戰

隨著工業4.0深化,MES系統將進一步融合AI與IoT技術:

預測性分析:利用機器學習優化排產與故障預測。

柔性制造:支持個性化訂單快速切換,如LY軟件的多產品工藝配置功能1。

系統集成:與ERP、PLM深度協同,打破數據孤島,如慧都網案例中企業實現全鏈條信息化。

挑戰:中小型企業需平衡初期投入與長期收益,同時應對技術適配性和員工培訓問題。

結語

MES系統在汽車零部件裝配線的應用,不僅解決了傳統管理模式下效率低、質量難控的痛點,更通過數據驅動實現了精益化與智能化轉型。未來,隨著技術迭代,微締軟件MES將成為企業提升全球競爭力的核心引擎。

更多MES系統 模具管理軟件 零部件MES 機加MES

注塑MES http://m.xygls.cn/hangyexinwen/955.html 電子MES

模具運維管理,模具全生命周期管理